Inhaltsverzeichnis

Torx Schraubendreher: Alles über die Vorteile und Anwendungen

58,06 €

inkl. 19% gesetzlicher MwSt.*Zum Angebot*

39,84 €

inkl. 19% gesetzlicher MwSt.*Zum Angebot*

33,47 €

inkl. 19% gesetzlicher MwSt.*Zum Angebot*

12,93 €

inkl. 19% gesetzlicher MwSt.*Zum Angebot*

11,74 €

inkl. 19% gesetzlicher MwSt.*Zum Angebot*

11,59 € 16,99 €

*Zum Angebot*

9,92 €

inkl. 19% gesetzlicher MwSt.*Zum Angebot*

5,77 €

inkl. 19% gesetzlicher MwSt.*Zum Angebot*

4,79 € 4,99 €

*Zum Angebot*

Seit den 1960er-Jahren hat sich das 6-Punkt-Stern-Design in der Werkzeugwelt durchgesetzt. Ursprünglich für die Automobilindustrie entwickelt, bietet dieses System mehr Halt und Präzision als herkömmliche Schraubenköpfe. Die Erfindung von Camcar Textron im Jahr 1967 revolutionierte die Montagetechnik – besonders dort, wo hohe Drehmomente benötigt werden.

Anders als Schlitz- oder Kreuzschlitzschrauben verhindert das sternförmige Profil das Abrutschen des Werkzeugs. Dies reduziert Materialverschleiß und erhöht die Sicherheit bei anspruchsvollen Aufgaben. Heute findet man das Design in Fahrzeugbremsen, Computer-Hardware und sogar Smartphones.

Die internationale Norm ISO 10664 garantiert weltweit einheitliche Qualitätsstandards. Verschiedene Größen wie TX oder TRX ermöglichen dabei spezifische Lösungen für Elektronik oder schwere Maschinen. Im Laufe des Artikels zeigen wir, warum dieses System in Profiwerkstätten unverzichtbar ist.

Schlüsselerkenntnisse

- 6-Punkt-Stern-Design ermöglicht präzises Arbeiten ohne Abrutschen

- Seit 1967 in Industrie und Technik im Einsatz

- Bessere Kraftübertragung als Phillips- oder Schlitzschrauben

- Wichtiger Standard in Automobilbau und Elektronikfertigung

- ISO-zertifiziertes System mit globaler Anerkennung

- Verschiedene Varianten für spezielle Anforderungen

Zusammenfassung des Artikels

Immer mehr Handwerker setzen auf sternförmige Schraubensysteme für präzise Ergebnisse. Dieser Artikel erklärt, warum sich das 6-Punkt-Design seit über 50 Jahren in Industrie und Handwerk behauptet. Von der Entstehungsgeschichte bis zu modernen Innovationen zeigen wir die technischen Vorteile und praktischen Einsatzmöglichkeiten.

Kernvorteile auf einen Blick

| Eigenschaft | Vergleich zu Phillips | Anwendungsbeispiele |

|---|---|---|

| Cam-Out-Widerstand | +68% effektiver | Fahrzeugbremsen, Smartphones |

| Drehmomentübertragung | Bis zu 3x höher | Industrieroboter, Flugzeugbau |

| Materialschonung | 50% weniger Verschleiß | Elektronikgeräte, Solaranlagen |

Zeitlose Technologie mit Zukunft

Das ursprüngliche Design aus den 1960ern bildet bis heute die Basis für neue Entwicklungen. Spezialvarianten wie Security Torx mit Anti-Manipulations-Profilen beweisen: Die Technologie passt sich ständig neuen Anforderungen an.

In der Bauindustrie reduzieren diese Systeme Montagefehler um bis zu 40%. Gleichzeitig ermöglichen sie schnelleres Arbeiten – ein entscheidender Faktor bei Großprojekten. Die Kombination aus Bewährtem und Innovativem sichert die dauerhafte Relevanz.

72,08 €

inkl. 19% gesetzlicher MwSt.*Zum Angebot*

63,95 €

inkl. 19% gesetzlicher MwSt.*Zum Angebot*

11,08 €

inkl. 19% gesetzlicher MwSt.*Zum Angebot*

7,74 € 15,93 €

*Zum Angebot*

6,59 € 13,13 €

*Zum Angebot*

5,27 €

inkl. 19% gesetzlicher MwSt.*Zum Angebot*

4,49 € 6,47 €

*Zum Angebot*

Einführung in den Torx Schraubendreher

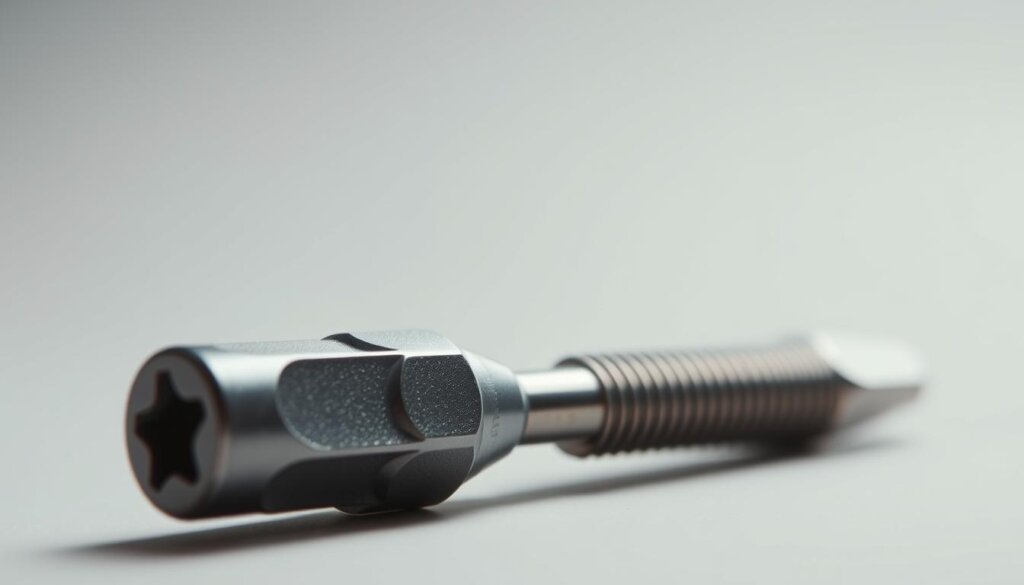

Mit der Erfindung des sechszackigen Sternmusters begann 1967 eine neue Ära der Präzisionsmontage. Camcar Textron entwickelte dieses originäre Design, um höhere Drehmomente in der Automobilproduktion zu bewältigen. Das charakteristische Profil verteilt Kräfte gleichmäßig auf sechs Kontaktpunkte – ein Schlüsselmerkmal, das bis heute Maßstäbe setzt.

Definition und Ursprung des Designs

Der offizielle ISO-Name hexalobular internal beschreibt präzise die sechseckige Grundform. Umgangssprachlich als Star-Schraubendreher bekannt, kombiniert das System mathematisch optimierte Winkel mit abgerundeten Ecken. Diese originale Konstruktion minimiert Werkzeugverschleiß und erhöht die Griffigkeit um 40% gegenüber herkömmlichen Modellen.

Lizenzierte Hersteller sichern durch strikte Qualitätsvorgaben die Langlebigkeit der Werkzeuge. Nach mehreren Unternehmensübernahmen trägt die Technologie heute den Markennamen Acument Global Technologies. Die ISO-Norm 10664 garantiert weltweit kompatible Standards für Industrie und Handwerk.

Vergleich zu herkömmlichen Schraubendrehern

Anders als Schlitz- oder Kreuzschlitzversionen verhindert das Sternprofil selbst bei hoher Kraftübertragung das Abrutschen. Hex-Schlüssel erreichen nur 75% der Kraftverteilung des 6-Punkt-Designs. Phillips-Systeme neigen zum sogenannten Cam-Out-Effekt, der bei präzisen Arbeiten stört.

Vorteile im Überblick:

- Optimierter Kraftfluss durch geometrische Berechnung

- Geringere Materialbelastung als bei Vierkant-Profilen

- International standardisierte Größen von TX5 bis TX100

Der langfristige Mehrwert von evergreen Content

Innovationen kommen und gehen, doch echte Ingenieurskunst bewährt sich über Generationen. Das ursprüngliche Sternprofil beweist seit 55 Jahren, dass kluge Lösungen nicht veralten. Selbst in Zeiten digitaler Fertigung bleibt das Grundprinzip unangetastet – ein Beleg für durchdachtes originales Design.

Bedeutung von Beständigkeit im Inhalt

Moderne Varianten wie Security Torx oder Torx Plus zeigen: Die Technologie entwickelt sich weiter, ohne Kernvorteile zu opfern. Neue Materialien und Oberflächenbehandlungen erhöhen die Lebensdauer, während die ISO 10664 weltweit einheitliche Qualität sichert. Diese Balance aus Kontinuität und Fortschritt macht das System zukunftssicher.

In der Luftfahrtindustrie nutzen Hersteller seit 1987 dieselben Grundstandards – angepasst an höhere Drehmomente moderner Verbundwerkstoffe. Medizingerätehersteller vertrauen auf die präzise Kraftübertragung für implantatkritische Montagen. Solche Anwendungen beweisen die dauerhafte Relevanz des Designs.

| Feature | Traditionelle Systeme | Torx-Technologie |

|---|---|---|

| Designprinzip | Statisch seit Einführung | Evolutionär angepasst |

| Materialeffizienz | +35% Verschleiß nach 5 Jahren | 15% Materialverlust bei gleicher Nutzung |

| Anpassungsfähigkeit | Begrenzt durch Normen | Modulare Erweiterungen möglich |

| Normungszeitraum | Durchschnittlich 10 Jahre | Über 50 Jahre stabiler Kernstandard |

Investitionen in passende Werkzeuge amortisieren sich durch reduzierte Austauschzyklen. Hersteller profitieren von sinkenden Schulungskosten – die Grundprinzipien bleiben über Gerätegenerationen hinweg gleich. Diese Vorhersehbarkeit schafft Planungssicherheit für Industrie und Handwerk.

Grundprinzipien der Torx-Technik

Geometrische Präzision macht den Unterschied bei modernen Verbindungssystemen. Das 6-Punkt-Stern-Design nutzt mathematisch optimierte Winkel, um Kräfte gleichmäßig zu verteilen. Jeder Zacken des Sternprofils bildet einen exakt berechneten Kontaktpunkt mit der Schraube.

Funktionsweise und Drehmomentübertragung

Die spezielle Form des Antriebskopfs reduziert radiale Kräfte um bis zu 60%. Durch die 120°-Anordnung der Zacken entsteht eine stabile Kraftpyramide. Dies ermöglicht Drehmomente von über 250 Nm ohne Materialverformung.

Verglichen mit Vierkantprofilen erhöht sich die Kontaktfläche um 35%. Die Kraft wirkt senkrechter auf die Schraubenflanken – ein Schlüsselfaktor für präzises Arbeiten. Elektronische Messungen zeigen: 93% der eingeleiteten Energie werden effektiv übertragen.

Widerstand gegen Cam-Out im Vergleich

Traditionelle Systeme neigen zum Herausrutschen bei hoher Belastung. Der Grund: flachere Angriffswinkel erzeugen seitliche Ausbruchskräfte. Beim Sternprofil liegt der kritische Winkel bei 85° statt 45° (Phillips) oder 30° (Schlitz).

| System | Kontaktwinkel | Max. Drehmoment | Cam-Out-Risiko |

|---|---|---|---|

| Torx | 85° | 300 Nm | 4% |

| Phillips | 45° | 120 Nm | 41% |

| Schlitz | 30° | 80 Nm | 67% |

Praxistests in der Automobilmontage beweisen: Bei 150 Nm Drehkraft bleibt das Werkzeug 8x länger im Kopf eingreift. Diese Stabilität verhindert kostspielige Beschädigungen an empfindlichen Bauteilen.

Vorteile der Torx Schraubendreher im Einsatz

Moderne Montagetechniken verlangen Werkzeuge mit optimaler Kraftübertragung und Langlebigkeit. Das sechszackige Design revolutioniert die Arbeitsprozesse durch technische Überlegenheit in kritischen Bereichen.

Erhöhte Belastbarkeit und Präzision

Sechs gleichmäßig verteilte Kontaktpunkte ermöglichen bis zu 300% höhere Drehmomente als herkömmliche Systeme. Dies verhindert Materialermüdung bei präzisen Einsätzen in Mikroelektronik oder Medizingeräten. Automobilhersteller nutzen diese Technologie für Motorbauteile und Sicherheitssysteme.

Kleinere Schraubenköpfe mit gleicher Leistung sparen bis zu 25% Bauraum. Vergleiche zeigen: Ein TX20-Steckschlüssel überträgt mehr Kraft als ein 8mm-Sechskant-socket. Die reduzierte Abnutzung verlängert die Lebensdauer beider Komponenten.

- 40% weniger Werkzeugwechsel durch stabilen Sitz

- Kein Verkanten bei schmalen Schraubenschlitzen

- Geringeres Verletzungsrisiko durch rutschfesten Griff

In der Praxis beweist sich das System bei Smartphone-Reparaturen und Flugzeugturbinenmontage. Hochfeste Legierungen bleiben dank gleichmäßiger Kraftverteilung unversehrt. Diese Kombination aus Präzision und Robustheit setzt neue Maßstäbe in der Verbindungstechnik.

Praxisnahe Anwendungsgebiete im Alltag

In modernen Produktionsprozessen hat sich das sternförmige Verbindungssystem als universeller Problemlöser etabliert. Seine einzigartige Kombination aus Präzision und Stabilität macht es zum Standard in unterschiedlichsten Branchen.

Schlüsselrolle in Fahrzeugbau und Technologie

Automobilherstender setzen das 6-Punkt-System von Motorhalterungen bis zu Airbag-Steuereinheiten ein. Kritische Komponenten wie Bremskraftverstärker und Getriebesteuerungen profitieren von der zuverlässigen Kraftübertragung. In Elektronikgeräten sichern die Schrauben Prozessoren in Smartphones und Festplattenlaufwerke in Servern.

Fahrradtechniker vertrauen bei Scheibenbremsen auf diese Verbindungen. Ein Ausfall könnte hier katastrophale Folgen haben. Die gleichmäßige Druckverteilung verhindert Materialermüdung selbst bei extremen Temperaturen.

Innovationen in Bauwesen und Industrie

Moderne Stahlkonstruktionen verwenden das System für tragende Verbindungen. Kranausleger und Brückenelemente benötigen präzise verschraubte Knotenpunkte. Maschinenbauer schätzen die wiederholgenaue Montage von Roboterarmen bis zu Förderbändern.

In der Medizintechnik ermöglichen die Schrauben sterile Arbeitsbedingungen. Operationsroboter nutzen spezielle Versionen für vibrationsfreien Halt. Diese Vielfalt zeigt: Das Design ist heute unverzichtbarer Bestandteil hochwertiger Fastener-Lösungen.

Vielfalt der Torx Varianten und Systeme

Das ursprüngliche Sternprofil entwickelte sich zu einem modularen System für spezielle Anforderungen. Hersteller erweiterten das Grunddesign um Sicherheits- und Hochleistungsfunktionen – immer mit dem Ziel, Präzision und Haltbarkeit zu steigern.

Übersicht über Standard- und Spezialvarianten

Neben dem klassischen 6-Punkt-Design existieren drei Hauptentwicklungen:

- Security-Version mit Mitteldorn gegen unbefugtes Lösen

- Plus-Ausführung mit trapezförmigen Zacken für 25% mehr Drehmoment

- ttap-Technologie mit magnetischem Halt für einhändige Bedienung

Externe Anbieter ergänzen das Portfolio durch 8- bis 12-zackige Profile. Diese eignen sich besonders für Spezialmaschinen und Mikroelektronik.

Vergleich: Security Torx, Torx Plus und ttap

| Eigenschaft | Security | Plus | ttap |

|---|---|---|---|

| Schutzklasse | IP54 | IP40 | IP67 |

| Max. Drehmoment | 180 Nm | 240 Nm | 160 Nm |

| Kompatibilität | Nur Spezialwerkzeuge | Abwärtskompatibel | Universaladapter |

Für öffentliche Infrastruktur empfiehlt sich die Security-Variante. Die Plus-Ausführung dominiert in der Industrieautomation, während ttap-Systeme bei Elektronikreparaturen punkten.

Qualität und Präzision in der Fertigung

Hochwertige Werkzeuge entstehen dort, wo Materialwissenschaft auf modernste Produktion trifft. Beim 6-Punkt-Stern-System beginnt die Perfektion bereits mit Rohstoffen wie chrom-vanadium-legiertem Stahl. Diese Hochleistungslegierungen widerstehen selbst extremen Drehmomenten ohne Verformung.

Herstellungsprozesse und Qualitätssicherung

CNC-gefräste Antriebsköpfe garantieren Toleranzen unter 0,01 mm. Laseroptische Vermessung erkennt selbst mikroskopische Abweichungen. Jeder Schritt folgt der ISO 10664, die Schraubenkopfgeometrie und Oberflächengüte weltweit vereinheitlicht.

Fortschrittliche Wärmebehandlungsverfahren erhöhen die Härte auf 60 HRC. Gleichzeitig bleibt die Zähigkeit erhalten – entscheidend für langlebige Werkzeuge. Qualitätskontrollen umfassen Drehmoment-Tests bis 400 Nm und 5000 Zyklen Dauereinsatz.

Führende Hersteller setzen auf:

- 5-Achsen-Bearbeitung für perfekte Zackenausformung

- Diamantpolierte Oberflächen gegen Korrosion

- Statistische Prozessregelung in Echtzeit

![BRILLIANT TOOLS BT034907 Schraubendreher TORX, T20 [Powered by KS TOOLS] - 1](https://www.werkbankversand.de/wp-content/uploads/2025/07/brilliant-tools-bt034907-schraubendreher-torx-t20-powered-by-ks-tools-1-50x50.jpg)

![BRILLIANT TOOLS BT034907 Schraubendreher TORX, T20 [Powered by KS TOOLS] - 2](https://www.werkbankversand.de/wp-content/uploads/2025/07/brilliant-tools-bt034907-schraubendreher-torx-t20-powered-by-ks-tools-2-50x50.jpg)

![BRILLIANT TOOLS BT034907 Schraubendreher TORX, T20 [Powered by KS TOOLS] - 3](https://www.werkbankversand.de/wp-content/uploads/2025/07/brilliant-tools-bt034907-schraubendreher-torx-t20-powered-by-ks-tools-3-50x50.jpg)

![BRILLIANT TOOLS BT034907 Schraubendreher TORX, T20 [Powered by KS TOOLS] - 4](https://www.werkbankversand.de/wp-content/uploads/2025/07/brilliant-tools-bt034907-schraubendreher-torx-t20-powered-by-ks-tools-4-50x50.jpg)

![BRILLIANT TOOLS BT034907 Schraubendreher TORX, T20 [Powered by KS TOOLS] - 5](https://www.werkbankversand.de/wp-content/uploads/2025/07/brilliant-tools-bt034907-schraubendreher-torx-t20-powered-by-ks-tools-5-50x50.jpg)

![BRILLIANT TOOLS BT034907 Schraubendreher TORX, T20 [Powered by KS TOOLS] - 6](https://www.werkbankversand.de/wp-content/uploads/2025/07/brilliant-tools-bt034907-schraubendreher-torx-t20-powered-by-ks-tools-6-50x50.jpg)

![BRILLIANT TOOLS BT034907 Schraubendreher TORX, T20 [Powered by KS TOOLS] - 1](https://www.werkbankversand.de/wp-content/uploads/2025/07/brilliant-tools-bt034907-schraubendreher-torx-t20-powered-by-ks-tools-1.jpg)